呋喃樹脂生產工藝專利技術資料匯集

呋喃樹脂是一類以呋喃環為基本結構單元的熱固性高分子合成材料,其原料主要來源于農副產品(如玉米芯、甘蔗渣等)中的多糖水解產物(如糠醛、糠醇),具有原料可再生、制品性能優異等特點,在鑄造、防腐、復合材料等領域應用廣泛。本文旨在對呋喃樹脂生產的關鍵工藝技術及相關專利資料進行系統性匯集與梳理,以期為相關研發與生產提供參考。

一、 呋喃樹脂概述與主要類型

呋喃樹脂通常指由糠醛、糠醇或其衍生物通過縮聚反應制得的樹脂總稱。其主要類型包括:

- 糠醇樹脂:由糠醇在酸性催化劑下自縮聚而成,是鑄造用自硬砂粘結劑的核心材料。

- 糠醛樹脂:由糠醛與酚類、酮類等化合物縮聚而成。

- 糠醛-糠醇共縮聚樹脂:綜合性能更佳,應用更為普遍。

- 改性呋喃樹脂:如與尿素、甲醛、苯酚、環氧樹脂等進行共聚或改性,以改善其脆性、固化速度或與其它材料的相容性。

二、 核心生產工藝流程與關鍵技術要點

典型的呋喃樹脂生產工藝主要包括原料準備、縮聚反應、中和與水洗、脫水濃縮、改性調配等步驟。

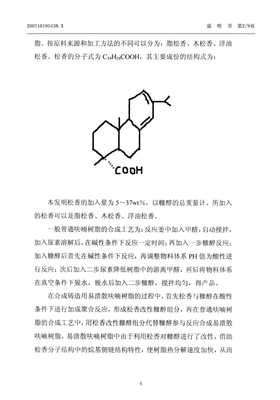

- 原料與催化劑:核心原料為糠醛和糠醇,其純度直接影響樹脂質量。常用酸性催化劑包括無機酸(鹽酸、硫酸、磷酸)和有機酸(對甲苯磺酸、草酸),催化劑的種類、濃度和加入方式是控制反應速率與分子量的關鍵。

- 縮聚反應工藝:此為工藝核心。專利技術多聚焦于反應條件(溫度、pH值、時間)的精確控制,以實現理想的分子量分布和樹脂性能。例如,采用分段升溫、分批加入催化劑或反應單體、真空脫水促進反應平衡移動等方法。

- 反應終點控制與后處理:通過測定粘度、折光率或樹脂化時間(膠化時間)來判斷反應終點。到達終點后需立即用堿液(如NaOH、Ca(OH)?)中和至微酸性或中性,終止反應。隨后通過水洗去除鹽分和未反應物,再經真空脫水得到規定固含量的基礎樹脂。此過程的能耗與廢水處理是技術改進重點。

- 改性技術與配方設計:為滿足不同應用需求,專利技術大量涉及樹脂改性。例如,在鑄造領域,通過調整尿素、甲醛的加入量與順序,控制樹脂的氮含量和游離甲醛含量,以平衡固化速度、砂型強度和抗吸濕性。在防腐領域,引入環氧基團或柔性鏈段以提高樹脂的韌性和附著力。

三、 代表性專利技術方向解析

通過分析國內外相關專利,以下幾個方向是技術創新熱點:

- 環保與低排放技術:開發低游離甲醛、低揮發分的呋喃樹脂。專利方法包括采用特殊的縮聚順序、添加甲醛捕捉劑(如尿素、三聚氰胺)、優化固化劑體系等。涉及廢水、廢氣循環利用的清潔生產工藝專利也日益增多。

- 高性能與功能化:針對高溫強度、耐腐蝕性、韌性等特定性能進行分子設計。例如,專利CNXXXXXXXB公開了一種引入芳環結構的高耐熱呋喃樹脂的制備方法;另有專利涉及制備導電、耐磨等特種功能呋喃復合材料。

- 工藝強化與自動化:涉及高效節能的反應器設計(如環流反應器)、在線檢測與自動控制系統、膜分離脫水技術等,旨在提高生產效率和產品穩定性,降低能耗與人工成本。

- 新型固化體系:傳統呋喃樹脂使用強酸(如對甲苯磺酸)固化,對環境和操作有影響。專利技術探索了潛性固化劑、室溫自固化體系以及光、熱雙重固化等新型固化機理。

四、 技術發展趨勢與展望

未來呋喃樹脂生產工藝的發展將更加緊密地結合國家“雙碳”戰略與綠色制造要求,呈現以下趨勢:

- 原料多元化與生物質高值化利用:深入開發以非糧生物質(如秸稈、林業廢棄物)高效制備高純度糠醛、糠醇的技術,并從源頭降低樹脂的碳足跡。

- 過程綠色化與智能化:全流程的綠色化工設計,包括催化劑的綠色替代(如固體酸、離子液體)、溶劑的減少或替代、三廢的近零排放,并深度融合物聯網與大數據技術實現智能生產。

- 產品高端化與定制化:面向航空航天、新能源、電子信息等高端領域,開發具有超高純度、超高性能或特殊功能的呋喃樹脂基材料,并實現根據用戶需求的柔性化定制生產。

****

呋喃樹脂作為一類重要的生物基高分子材料,其生產工藝的持續創新是推動其產業升級和應用拓展的根本動力。對現有專利技術資料的匯集與分析,不僅有助于把握技術發展脈絡,規避知識產權風險,更能為開發更環保、更高效、性能更優異的新一代呋喃樹脂產品指明方向。企業與研發機構應加強產學研合作,在關鍵工藝與核心配方上形成自主知識產權,以提升在全球產業鏈中的競爭力。

如若轉載,請注明出處:http://www.ozyxhrv.cn/product/64.html

更新時間:2026-01-21 18:26:21